L’aria rappresenta un elemento critico per una Sala Operatoria e richiede un monitoraggio ambientale globale, inteso come controllo sistematico delle condizioni microclimatiche, microbiologiche e delle caratteristiche chimiche.

La Sala Operatoria è un locale a contaminazione controllata. È un sistema complesso e integrato costituito da parte architettonica, impianti (meccanici ed elettrici), arredi e attrezzature. Il raggiungimento degli standard previsti dalle normative coinvolge il trattamento e la distribuzione dell’aria, tramite adduzione e aspirazione. Il mantenimento e la costanza dei parametri nei valori richiesti sono dovuti anche alla manutenzione e al comportamento del personale. Lo scopo è quello di tenere la contaminazione, e quindi il rischio d’infezione, al di sotto di una soglia prefissata, gestire il microclima termo igrometrico e garantire la depurazione dell’aria dagli odori, dai vapori, dagli inquinanti gassosi, dalle impurità solide e/o particellari.

L’aria rappresenta, quindi, un elemento critico per una Sala Operatoria e richiede un monitoraggio ambientale globale, inteso come controllo sistematico delle condizioni microclimatiche, microbiologiche e delle caratteristiche chimiche.

Dopo numerosi anni di ricerche scienziati ed esperti di settore hanno individuato le seguenti cause responsabili della qualità dell’aria nelle sale operatorie.

- L’efficienza di ventilazione

- La filtrazione dell’aria immessa

- La gestione e la manutenzione degli impianti

- Il comportamento del personale i cui effetti generano un’alterazione delle performance del Sistema Impianto/Ambiente che si possono identificare nei seguenti parametri:

- Inquinamento da gas e vapori tossico-nocivi

- Contaminazione particellare e microbica

- Discomfort termico

Partendo dal presupposto che le operazioni di manutenzione e il comportamento del personale concorrono, nella maggior parte dei casi, a modificare gli standard ottimali legati all’asepsi nelle sale operatorie, è opportuno altresì analizzare tutti i fattori che influenzano lo stato di salute e sicurezza.

Il monitoraggio, non solamente in condizioni at-rest, risulta essere il sistema più corretto al fine di garantire determinati standard di qualità dell’aria delle sale operatorie.

Un servizio ottimale di monitoraggio, come quello di Airnova, rappresenta un progetto di gestione, verifica e controllo dell’aria delle sale operatorie e deve necessariamente articolarsi in quattro fasi:

- I Fase: Analisi del progetto dell’impianto di ventilazione

- II Fase: Servizio di convalida e classificazione

- III Fase: Monitoraggio dei gas anestetici

- IV Fase: Fornitura e gestione di un impianto di monitoraggio in continuo dell’aria

I FASE Analisi del progetto dell’impianto di ventilazione

La procedura si basa sulla raccolta delle planimetrie e degli schemi funzionali as built dell’impianto HVAC, da cui si evincono i valori nominali dei parametri ambientali da considerarsi unitamente alle prescrizioni previste dalla normativa vigente. In tale contesto, ci si prefigge il duplice obiettivo sia di evidenziare eventuali difformità sia di stilare un’ipotesi di fattibilità sulle eventuali modifiche/aggiornamenti impiantistici occorrenti.

La definizione dei criteri di accettazione valuta la rispondenza dei parametri impiantistici e tecnologico-strumentali ai valori progettuali. I parametri in analisi per la certificazione di accettazione devono tenere conto delle seguenti componenti:

- caratteristiche strutturali generali,

- caratteristiche strutturali specifiche,

- caratteristiche degli impianti,

- caratteristiche delle apparecchiature.

Una volta stabiliti i criteri di accettazione che si intende raggiungere, viene pianificata la II Fase: il Servizio di Convalida e Classificazione.

II FASE Servizio di convalida e classificazione

Per convalida si intende «L’insieme di tutti i test primari da eseguire al fine di verificare le prestazioni del sistema di ventilazione meccanica dell’aria HVAC all’interno delle sale. Le misure consentono di stabilire la capacità del sistema ambiente/impianto di abbattere e contenere i contaminanti di origine interna tramite l’immissione di aria esterna opportunamente filtrata» facendo direttamente riferimento alla ISO 14644 Parte 1, 2 e 3.

Nel caso specifico dei blocchi operatori, i test primari da eseguire sono:

- Misura della Velocità dell’aria in Mandata, Ripresa e Calcolo del n° Ricambi Orari

- Misura della Pressione Differenziale Ambientale

- Misura di Temperatura ed Umidità Relativa

- Classificazione Particellare

- Contaminazione Microbiologica

- Recovery Time

- Leak Test Filtri Assoluti

-

Misura della Velocità dell’aria in Mandata, Ripresa e Calcolo del n° Ricambi Orari

Lo scopo di questo controllo, è quello di evidenziare eventuali deviazioni dei volumi d’aria rispetto alla convalida di startup e/o ai criteri del committente, sia per le zone turbolente, che per quelle a flusso laminare. Queste deviazioni dovranno essere valutate e, dove necessario, si dovrà intervenire per il ripristino delle condizioni di convalida o di riferimento dettate dal committente.

Il calcolo della portata inoltre, ci permetterà di determinare i ricambi ora del locale in esame, fattore importante visto le restrizioni ad essi applicate, in funzione del tipo di lavorazione eseguita e del tipo di prodotto lavorato. Il calcolo delle portate deve avvenire con il sistema in stato di bilanciamento. -

Misura della Pressione Differenziale Ambientale

Lo scopo di questa misura è di verificare che tra ambienti con classe di pulizia decrescenti sia mantenuta una adeguata sovrappressione tale da bloccare eventuale contaminazione dall’esterno.

-

Misura di temperatura e Umidità Relativa

Lo scopo di questo controllo è di verificare che i valori di Temperatura e Umidità Relativa dell’aria siano sufficienti a garantire il benessere termoigrometrico (compresa la velocità dell’aria) dell’ambiente e se esistono delle deviazioni rispetto ai valori di progetto. In ambito occupazionale, nello specifico in Sala Operatoria, l’ottimizzazione dei parametri microclimatici deve garantire il regolare svolgimento del processo e procurare una sensazione di “benessere termico” nel lavoratore assicurando, di conseguenza, una buona “performance”.

-

Classificazione Particellare

Il particolato in sospensione non è un singolo contaminante, ma una miscela di diverse classi di inquinanti di diverse specie chimiche. I danneggiamenti indotti dalla presenza di contaminanti aerotrasportati possono essere suddivisi in due grosse categorie:

- Quelli che provocano danni alla salute degli operatori

- Quelli che provocano danno alla qualità del prodotto

Entrambi dipendono dalla probabilità che i contaminanti hanno di entrare in contatto con i soggetti danneggiabili e dalla probabilità che una volta in contatto inneschino effettivamente il danno. È intuitivo che la probabilità di entrare in contatto dipenda dalla concentrazione negli ambienti, mentre la seconda probabilità dipenda dalla natura del contaminante e del soggetto preso a bersaglio.

Per quanto riguarda la natura dei contaminanti particellari aeroportati, essi possono essere:- Inerti

- Biologicamente attivi

- Chimicamente attivi

- Radioattivi

È da precisare che i primi tre assumono le caratteristiche riportate in funzione della natura del bersaglio, in quanto una particella potrà essere inerte nei confronti di alcune specie chimiche, ma non generalmente di tutte le specie chimiche con cui potrà venire in contatto. Parimenti una particella biologicamente attiva, cioè trasportante un microrganismo, se cade su di un substrato non idoneo non darà mai luogo ad una colonia e si comporterà a tutti gli effetti come una particella inerte.

Le particelle biologicamente attive sono quelle che trasportano dei microrganismi.

Normalmente sia i batteri che i virus possono muoversi nell’aria solo se ancorati ad un supporto che ne permetta la sopravvivenza. Questo significa che le particelle biologicamente attive saranno dimensionalmente più grandi dei relativi microrganismi trasportati.

Generalmente l’uomo è la principale forma di contaminazione aeroportata in una Sala Operatoria, il livello di contaminazione emesso è in funzione della tipologia di attività svolta, ma dipende anche da:- Tipologia di vestizione

- Condotta del personale

I problemi sopra sollevati vengono risolti, in modo tecnicamente ed economicamente accettabile, attraverso gli impianti a contaminazione controllata. La loro progettazione, a seconda dell’utilizzo, sarà finalizzata alla salvaguardia del prodotto o dell’operatore.

La progettazione degli ambienti a contaminazione controllata è regolata da numerose normative, di cui la più recente entrata in vigore è la norma ISO 14644.

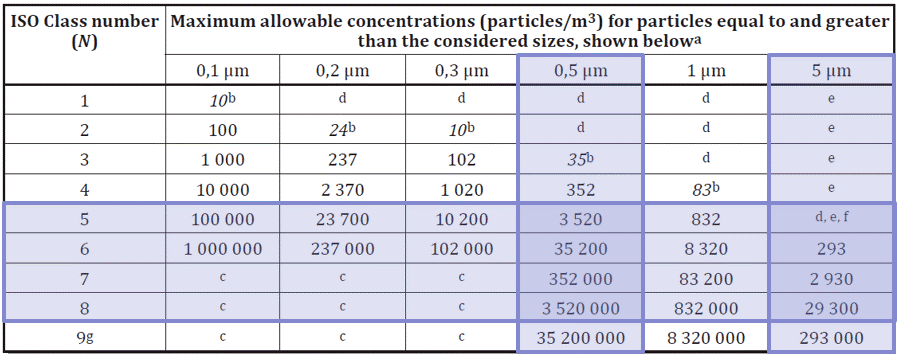

- 14644-1. Classi di pulizia, intese come massima concentrazione ammissibile, per unità di volume per particelle sospese in aria di una determinata dimensione senza specificarne la natura fisica, chimica, radiologica.

- 14644-2. Metodi per la verifica della classe di pulizia in una camera bianca e/o ambiente a contaminazione controllata.

Tale classificazione, inoltre, viene illustrata in forma tabulare:

Per la verifica della classe si considera il diametro di campionamento a 0.5 e 5.0 μm e vengono definite le condizioni in cui il test viene svolto, generalmente At Rest, ma nella normativa sono introdotti i concetti di:

- As built: condizione per la quale l’installazione è completa con tutti i servizi collegati e funzionanti, ma senza apparecchiature di processo, materiali o personale presenti;

- At rest: condizione per la quale l’installazione è completa con le apparecchiature installate e operanti nel modo stabilito in accordo tra il fornitore e l’acquirente, ma senza personale;

- Operational: condizione per la quale l’installazione è completa e funzionante con le relative apparecchiature di processo nel modo specificato con il numero di persone presenti specificato e operante secondo quanto stabilito.

-

Contaminazione Microbiologica

I metodi di misura del livello di contaminazione microbica dell’aria rivestono un importante ruolo nella valutazione della qualità ambientale. In particolare, le vigenti normative pongono molta attenzione ai seguenti parametri:

- valutazione della corretta esecuzione delle procedure di sanificazione e disinfezione;

- valutazione delle caratteristiche igienico-comportamentali della equipe operatoria e del personale operante in sala;

- valutazione dell’efficacia dell’impianto di ventilazione e condizionamento.

Al fine di valutare con la migliore accuratezza possibile il numero di microrganismi presenti nell’aria, bisogna operare secondo adeguate tecniche di campionamento e di analisi, per determinare l’esatto numero di unità formanti colonie (CFU) per metro cubo di aria campionato indice della carica mesofila totale. Per tale tipologia di controlli si fa riferimento alla normativa tecnica specifica per i livelli massimi di biocontaminazione ammissibili in sala operatoria, previsti nelle Linee Guida Ispesl.

-

Recovery Time

Il tempo di ripristino (Recovery Time) misura il coefficiente di pulizia all’interno del locale, ovvero il periodo di tempo (secondi o minuti) necessario per riportare un ambiente in classe ISO dopo aver subito una contaminazione 100 volte superiore. Tale valore dipenderà sicuramente dalla geometria dell’impianto VCCC sia dall’efficienza di tale impianto; viene infatti dimostrato che il numero ricambi orari non è un parametro sufficiente a garantire un recovery time ottimale.

-

Leak Test Filtri Assoluti

Il test è utile per verificare, in modo non distruttivo, la capacità dei filtri di fornire le prestazioni dichiarate dal costruttore, di controllare che siano stati montati correttamente e che non presentino dei difetti (buchi o difetti del setto filtrante) o/e piccole perdite (bypass tra telaio, filtro e guarnizioni, tra filamenti sul banco di supporto dei filtri).

L’efficienza dichiarata dal costruttore al momento del montaggio deve essere 99,97%, con ritenzione per particelle a partire dal diametro di 0,3μm (si ricorda che tale efficienza si ottiene montando solo filtri HEPA).

III FASE Monitoraggio dell’esposizione ai gas anestetici

Con la Circolare n° 5 del 14/03/89 del Ministero della Sanità si prende atto che l’esposizione prolungata a sostanze anestetiche può provocare danni fisiologici a carico degli operatori dei presidi chirurgici.

Tralasciando ogni considerazione sui livelli di esposizione massimi proposti dalla Circolare stessa, lo scopo del monitoraggio dei gas anestetici è l’utilizzo di un metodo comprovato e idoneo alla valutazione semplice e corretta dell’esposizione degli operatori sanitari agli agenti anestetici aerodispersi.

Indagini di questo tipo hanno lo scopo di permettere una più ampia valutazione sia della reale esposizione del personale ad agenti anestetici sia delle cause dell’effettivo inquinamento.

Al fine di valutare il grado di inquinamento ambientale nelle sale operatorie e l’esposizione degli operatori sanitari ai gas anestetici, è necessario procedere periodicamente al monitoraggio delle concentrazioni ambientali dei gas ed al confronto con i valori limite di riferimento.

Il livello di contaminazione chimica in sala operatoria è legato:

- alla natura dell’impianto di Evacuazione Gas Anestetici;

- al livello di manutenzione dei circuiti di anestesia;

- all’attenzione posta dall’anestesista nelle operazioni di narcosi e risveglio;

- alla cattiva aderenza della maschera facciale al viso del paziente.

Il monitoraggio dell’esposizione ai gas anestetici consta di tre modalità:

-

Monitoraggio ambientale

Utilizzando il Gas Analizzatore a lettura diretta e/o Diffusore Passivo, si posiziona il punto di campionamento nei pressi del ventilatore polmonare, all’altezza delle vie respiratorie e si avvia una misura di almeno 30 min prima dell’inizio della fase anestetica. La misura prosegue per tutta la durata degli interventi (almeno 8 ore), al temine dei quali si continua per almeno 30 min dopo la fine dell’estubazione dell’ultimo paziente.

Il Gas Analizzatore a lettura diretta deve avere un limite di rilevabilità compatibile con la sostanza misurata, possibilmente Multi-Gas, deve poter essere posizionato fuori dalla sala operatoria per non intralciare il lavoro degli operatori e deve poter eseguire un valore congruo di misurazioni per unità di tempo.

Alla fine del ciclo di misura vengono calcolate le statistiche:- Valore Medio

- Valore Massimo

- Deviazione Standard

-

Monitoraggio passivo

Prima dell’inizio dell’attività operatoria, viene posizionato un Badge sul camice di: Anestesista, Chirurgo, Ferrista, Infermiere professionale ed eventuale personale presente in sala. Al termine dell’ultima seduta, il Badge viene prelevato ed analizzato presso un laboratorio convenzionato.

-

Monitoraggio biologico

Al termine delle sedute operatorie, vengono consegnate le fiale per la raccolta delle urine al personale di sala: anestesista, chirurgo, ferrista, infermiere professionale ed eventuale personale presente in sala.

Viene poi fatta analisi dei campioni urinari presso un laboratorio convenzionato.

Al termine dell’indagine, deve essere redatta una relazione tecnica esaustiva, nella quale vengano esposti:

- I dati del monitoraggio ambientale in formato tabulare e grafico

- I dati del monitoraggio passivo del personale

- I dati del monitoraggio biologico del personale

- Il lay-out di ciascuna sala operatoria ove è stata effettuata l’indagine

- Il diario della giornata ove vengono evidenziati l’ora di inizio di ogni intervento, l’ora di fine, il gas anestesiologico utilizzato, etc.

- Considerazioni dei ns. tecnici sulle possibili cause dell’inquinamento

La documentazione di attestazione dell’avvenuta esecuzione dei test relativi alla qualifica degli ambienti in fase di controllo ha una sua struttura definita e contiene le informazioni necessarie per assicurare la corretta archiviazione dei dati comprovanti la performance operativa del sistema.

In termini di Quality Control, la documentazione di certificazione risulta essere documento essenziale sia nei confronti di enti ispettivi sia per garantire la qualità del servizio fornito in termini di tutela della salute. L’ intento del documento è quello di verificare che tutti i requisiti critici dell’ operatività del sistema vengano verificati e documentati.

Una volta che tutti i test del piano approvato sono stati portati a termine in modo soddisfacente, viene redatto il Certificato di Qualifica Operativa della Sala Operatoria o Ambiente a Contaminazione Controllata.

IV FASE Fornitura e gestione di un impianto di monitoraggio in continuo dell’aria

Per realizzare una corretta valutazione ed una gestione del rischio, in modo da evidenziare istante per istante eventuali deviazioni dei parametri di rilievo per consentire una repentina azione correttiva, è indispensabile gestire e mantenere in perfette condizioni un Sistema di Monitoraggio Ambientale in Continuo, ovvero un sistema integrato che consenta la rilevazione automatica ed in tempo reale dei parametri di convalida sopra descritti:

- Portata di aria immessa

- Pressione differenziale ambientale

- Temperatura ed Umidità

- Concentrazione di gas anestetici

- Concentrazione del particolato aerodisperso

- Contaminazione Microbiologica

In linea di principio un parametro critico di controllo deve effettivamente permettere di segnalare, in modo non ambiguo, una particolare caratteristica funzionale del sistema utile per prevenire il superamento dei limiti di accettabilità dei parametri ambientali a tale caratteristica legati.

A tal proposito occorre intervenire attraverso una gestione completa del Sistema, ivi inclusi:

- Monitoraggio e Visualizzazione online quotidiana dell’andamento dei parametri critici

- Segnalazione dei livelli alert e alarm level ad organo preposto

- Reportistica mensile suddivisa per Sala Operatoria e per Parametro

- Manutenzione programmata

Monitoraggio e Visualizzazione online

Tra i sistemi e gli impianti presenti in un ospedale, assume prioritaria importanza (ai fini del microclima termo igrometrico e della depurazione dell’aria dagli odori, dai vapori, dagli inquinanti gassosi, dalle impurità solide e/o particellari) l’impianto di ventilazione e il suo controllo. Risulta essenziale il monitoraggio in continuo di quei parametri che possono rilevare il grado di rischio a cui l’operatore, il paziente o il processo, essendone costantemente esposti, possono provocarne alterazioni o minarne la salute (in Italia i decessi per infezioni ospedaliere superano quelli per incidenti stradali).

Impostati i parametri critici da tenere costantemente sotto controllo, l’operatore deve poter monitorare l’andamento quotidiano della qualità dell’aria nelle sale operatorie tramite collegamento diretto alla Centrale di Monitoraggio. I dati prodotti dal monitoraggio e dalle misurazioni vanno a costituire una base di dati da utilizzare per assumere decisioni “basate su dati di fatto”, in ordine alla individuazione dei punti critici e di aree di miglioramento.

Gli stessi dati vanno esposti con diversi livelli di aggregazione in relazione ai diversi livelli della struttura organizzativa. Un dato elementare su una “non-conformità” può venir utilizzato dal Responsabile di reparto per intervenire, ad esempio, su un mancato rispetto delle procedure (es. porte aperte); o una differenza di valori derivanti da macchine simili, può segnalare al Responsabile dell’impianto un problema su una macchina.

Segnalazione dei livelli alert e alarm level ad organo preposto

I parametri critici devono essere sempre sotto controllo. I segnali, pre-allarme ed allarme, devono essere riportati all’organo preposto, al fine di garantire il livello di accessibilità alla Sala Operatoria. Questo tipo di scelta impiantistica favorisce sicuramente la gestione oltre a garantire non solo una maggiore rappresentatività dei parametri monitorati, ma anche il trattamento delle “non conformità” nell’ottica del miglioramento continuo.

Reportistica mensile

Una volta analizzati i dati e trattati i segnali di pre-allarme ed allarme, deve essere predisposta la documentazione con cadenza mensile, relativa a quanto monitorato.

Tale documentazione deve comprendere:

- Identificazione dell’ambiente monitorato

- Valori nominali dei parametri relativi alla qualità dell’aria

- Rappresentazione grafica e tabulare dei parametri critici

- Indici di performance quali valori massimi, medi, minimi e deviazione standard

- Elenco delle segnalazioni di pre-allarme ed allarme

- Segnalazione del tempo di ripristino dei valori oltre soglia

- Segnalazione della frequenza di ripetizione del medesimo parametro in allarme

Tale documentazione assume un aspetto molto importante sia quale indicatore di performance, sia per soddisfare quanto richiesto dall’autorità competente.

Manutenzione programmata

Per poter garantire nel tempo il mantenimento delle predefinite condizioni di funzionamento ritenute accettabili e comprovate in fase di costruzione tramite le operazioni di “qualificazione dell’installazione (I.Q.)” prima e di “qualificazione operativa (O.Q.)” dopo, è necessario tenere sotto controllo il funzionamento degli impianti ed eseguire le operazioni di manutenzione preventiva programmate dal costruttore/fornitore.

La gestione dei dati on-line ha benefici influssi su tutta l’organizzazione del lavoro, creando un ambiente operativo integrato ed instaurando un rapporto di vera sinergia tra il gestore e la “direzione”.

Poliambulanza

Poliambulanza

Lascia un Commento

Vuoi partecipare alla discussione?Fornisci il tuo contributo!